背景:

含有平均尺寸为350nm的银涂层铜(Cu@Ag)颗粒的糊剂经过连续紫外线和多次氙气灯曝光,形成了具有出色电导率和柔韧性的导电层。通过在粘合剂配方中加入混合光引发剂,增强了低温工艺,使糊剂能够彻底固化。这可以防止低耐热性基板中的热降解,并最大限度地减少层/基板界面处的应力。基于低聚物的粘合剂配方旨在增强层附着力并改善导电层/基板组件的机械弯曲性能。所得层表现出令人印象深刻的3.5×10−6Ω⋅cm的电阻率,并通过紫外线固化后三轮光烧结实现了足够的弯曲性能。与传统的热方法相比,传统的热方法容易导致银壳脱湿和Cu@Ag填料中的铜氧化,而所描述的顺序工艺避免了银脱湿、核心铜的扩散以及随后的铜氧化。这归因于工艺的低温性质以及通过Cu@Ag颗粒之间的后Xe光照射实现的加速烧结。因此,紫外固化-光子烧结工艺非常适合Cu@Ag颗粒基导电浆料的综合应用。

文献介绍:

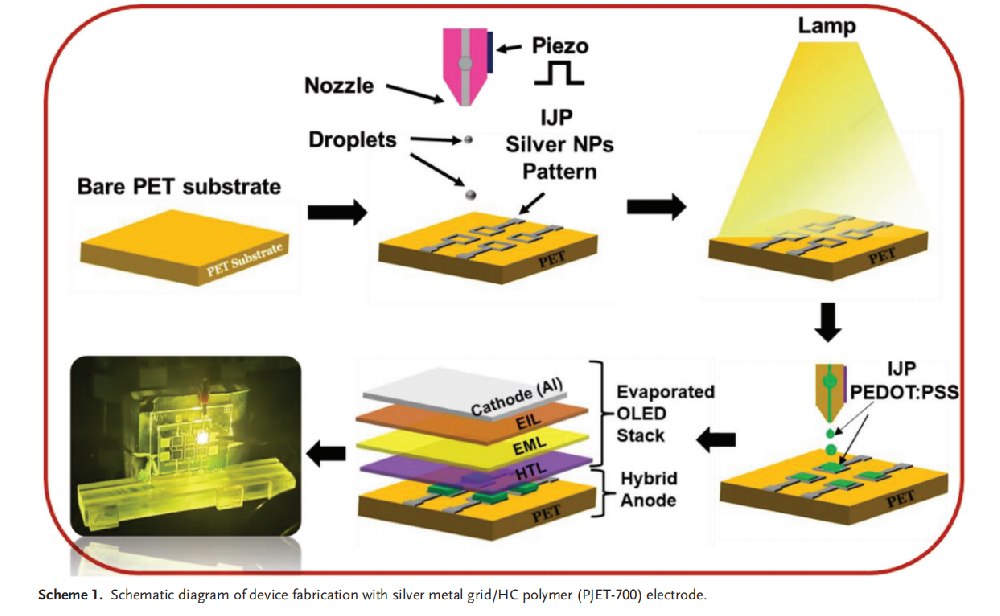

印刷电子为各种电子元件提供了创建电极和图案化导电层的先进工艺,尤其适用于大面积应用。它能够实现低成本加工并显著提高生产率。此外,直接形成电极和图案化导电层消除了现有减材和半加材方法中蚀刻工艺的需要,提供了一种环保工艺。使用柔性基板的卷对卷(R2R)工艺被认为是实现印刷电子的主要工艺。该工艺中使用的导电材料可分为两种类型:油墨和糊剂。就油墨而言,它适用于细间距应用,尽管烧结后形成的层厚度相对较薄。相反,糊剂可以通过凹版印刷等印刷工艺同时形成适当厚度的厚层,从而开发出更多实际应用。然而,在R2R工艺中,印刷浆料的固化步骤可能是电极和层形成工艺的瓶颈。传统的热固化方法需要数十分钟甚至更长时间,需要非常长的传送系统,给制造商带来沉重的负担。此外,在应用含有比代表性填充材料银粒子便宜得多的铜基粒子的浆料时,热固化会导致铜基粒子的氧化。最终导致导电性非常差的层。因此,使用浆料的印刷电子技术研究领域对开发和应用创新的新方法的需求日益增加,这种方法无需在固化步骤中进行加热。

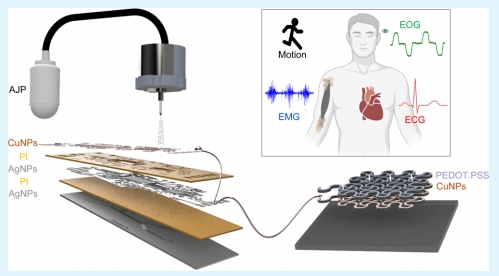

在此背景下,我们想提出使用银涂层铜(Cu@Ag)粒子形成导电层的新工艺。该工艺包括在PET基材上快速紫外固化印刷糊剂,然后对所得刚性层进行光子烧结。该方法旨在实现最终层的出色电导率,而无需加热。值得注意的是,已经报道了一种使用强脉冲光(IPL)从印刷油墨制造烧结层的工艺。然而,将此类辐射工艺应用于糊剂材料(尤其是具有高粘度粘合剂的材料)具有挑战性,并且通常会导致与基材的粘附特性较差。在我们的研究中,使用的粘合剂经过配制以诱导光化学反应,确保深度固化和薄膜/PET界面的充分粘附。此外,我们的目标是实现与纯Ag(纳米)粒子相比出色的成本竞争力,并减轻与纯Cu粒子相比的氧化问题。这是通过采用亚微米级Cu@Ag粒子作为填充材料实现的。然而,当将Cu@Ag粒子应用于传统的热烧结工艺时,会发生核心Cu的意外外扩散,这尤其取决于温度。值得注意的是,Ag壳在200◦C左右对Cu颗粒的脱湿行为加速了Cu的外扩散,这是由于局部形成了一个较薄的Ag壳。这些现象导致Cu氧化,与Ag壳所赋予的预期抗氧化性相矛盾。因此,通过在空气中烧结获得高导电层变得无法实现。在之前使用Cu@Ag填料的研究中,热烧结过程是在氮气气氛中进行的。所得层的电阻率值范围为56.73至12.0μΩ⋅cm,具体取决于烧结温度200–350◦C和延长烧结时间(1小时)。因此,仍然需要提高由Cu@Ag颗粒形成的层的导电性。因此,本研究尝试使用含有低成本Cu@Ag颗粒的糊剂进行连续的紫外线固化-光子烧结工艺,预计能够形成具有优异电导率的层。这可以通过更快的硬化和烧结过程实现,即使在环境空气中,也可以解决前面提到的各种问题。我们研究的约束理论(TOC)图如图S1所示。

通过在固化粘合剂成分后诱导Cu@Ag颗粒之间的烧结来降低电阻率。这是通过用紫外线和氙气灯连续照射基于内部Cu@Ag填料颗粒的自主开发糊剂的印刷图案来实现的。制造的糊剂的平均粘度值为29,800cps,TI值为1.47,两者均适用于丝网印刷工艺。在10mJ/s的紫外线照射下照射70秒后,形成的层表现出优异的粘附特性,根据ASTM标准评级为5B,这是由于混合型光引发剂沿层厚度方向的深度固化诱导特性。经过三次Xe光子烧结工艺后,该层实现了非常优异的电阻率3.5×10−6Ω⋅cm,同时保持了相同的粘附特性。换句话说,我们最初进行了两次700mJ/cm2的低能光照射,以诱导Cu@Ag粒子的Ag壳之间烧结,并从层中去除粘合剂成分。随后,我们通过1200mJ/cm2的最终高能照射实现了层的内部烧结和整个粒子的Cu烧结。在700mJ/cm2的光子烧结过程中,由于Cu@Ag粒子中的Ag壳不脱湿,我们确保了没有Cu氧化的金属烧结状态。微观结构特性对于在最终烧结层中实现3.5×10−6Ω⋅cm的极低电阻率至关重要。本报告标志着首次制造出Cu@Ag层,该层通过使用Cu@Ag粒子通过紫外线固化-光子烧结工艺在烧结过程中实现Ag壳的Cu氧化抑制机制,从而实现极低的电阻率。当弯曲到2.5毫米的曲率半径时,形成的层的电阻迅速增加。但是,即使弯曲到1毫米的极端曲率,层中也不会发生断开,显示出稳定的弯曲特性,即使在弯曲过程中也可以从安装的LED发光。这种稳定性归因于通过低温工艺抑制层界面处的应力产生和消除基板材料的热降解,在层和基板之间实现了出色的粘附特性。此外,基于低聚物的粘合剂配方设计也有助于提高稳定性。与传统的热固化工艺相比,所提出的UV固化-光子烧结工艺促进的快速层形成非常适合R2R工艺。因此,预计可以实现较短的固化段并显著降低能耗。

引用:https://doi.org/10.1016/j.porgcoat.2024.108546

本网站所发表内容转载时会注明来源,版权归原出处所有(无法查证版权的或未注明出处的均来源于网络搜集)。转载内容(视频、文章、广告等)只以信息传播为目的,仅供参考,不代表本网站认同其观点和立场。内容的真实性、准确性和合法性由原作者负责。如涉及侵权,请联系删除,此转载不作为商业用途。

Copyright © 2022 宁波柔印电子科技有限责任公司 All Rights Reserved.浙ICP备18004554号-1 XML地图

技术支持:海巨天

扫一扫关注公众号

扫一扫关注公众号 扫一扫咨询微信客服

扫一扫咨询微信客服