文献摘要:

研究了强脉冲光(IPL)焊接作为传统回流焊接的替代焊接工艺。IPL焊接因其低功耗而适合实现碳中和社会。此外,它在电子器件制造中具有多种优势,包括热损伤低、加工时间短、适用于大面积工艺。在此,化学镀镍/化学镀钯/浸金表面处理和使用Sn–3.0Ag–0.5Cu焊料。焊接过程中考虑三个IPL参数:脉冲宽度、脉冲数量和频率。使用配备电子探针显微分析仪的场发射扫描电子显微镜观察界面和焊料基体的微观结构。此外,还进行了板级跌落冲击测试,以研究接头的机械可靠性。结果表明,金属间化合物(IMC)的成分和形貌随IPL参数的变化而变化,从而显着影响可靠性。具体而言,与回流焊相比,在最佳IPL条件下,跌落失效次数增加了6.7倍。这是因为裂纹通过焊料基体和不连续的IMC传播。根据所获得的结果,基于IPL的焊接是回流焊接的一种有前途的替代方案。

文献介绍:

微电子封装行业不断发展,包括细间距技术、高I/O密度和封装尺寸的小型化。因此,电子器件在外部负载条件下发生故障的可能性,例如随着机械、热机械、电气和热影响的增加。因此,需要解决电子封装可靠性问题的技术。

回流焊是一种传统的焊接方法,利用热空气对流使用红外加热器作为热源。由于其在组装表面贴装器件方面的有效性,它是微电子工业中采用最广泛的方法。然而,基于对流加热的焊接方法需要相对较长的工艺时间,因为接头温度需要相对较长的时间才能饱和到峰值水平。因此,控制界面反应是具有挑战性的,需要回流焊的替代技术来提高粘合可靠性。强脉冲光(IPL)是由氙气闪光灯系统产生的具有宽波长范围的脉冲电磁波。靶材料吸收的IPL能量通过光热转换效应转化为热能。IPL能量在制造电子器件方面具有热损伤小、加工时间短、适用于大面积工艺、生态友好等优点。由于这些优点,IPL焊接比激光焊接更受青睐,激光焊接是另一种候选技术。此前,大多数研究主要集中在印刷电子产品上,而只有少数关于IPL焊接和所得焊点可靠性的研究被报道。在此,我们研究了IPL焊接作为回流焊接的替代技术。 我们使用Sn-3.0Ag-0.5Cu无铅焊料(SAC305)和通过IPL焊接进行化学镀镍/化学镀钯/浸金(ENEPIG)表面处理的PCB形成焊点。与有机可焊性防腐剂和化学镀镍/浸金(ENIG)表面处理相比,ENEPIG表面处理有几个优点。首先,Au和Pd层可防止电极氧化并增强润湿性。其次,由于插入的Pd层可以减少Au层的厚度,因此降低了生产成本。第三,Pd层可保护Ni原子在浸镀Au过程中不被Au原子取代,从而导致电偶过度腐蚀(黑垫)。然而,在ENEPIG表面上进行回流焊接后,会形成脆性界面层,类似于在ENIG表面上焊接的情况。不仅可以有IMCs(Cu6Sn5、Ni3Sn4等),还可以有Ni-(Sn)-P层(Ni3P、Ni2P、Ni2SnP等)。在这项研究中,我们使用IPL焊接成功控制了SAC305焊料和ENEPIG表面光洁度之间的界面反应。此外,我们研究了界面反应层的形成和粘合可靠性。

文献中光子烧结部分:

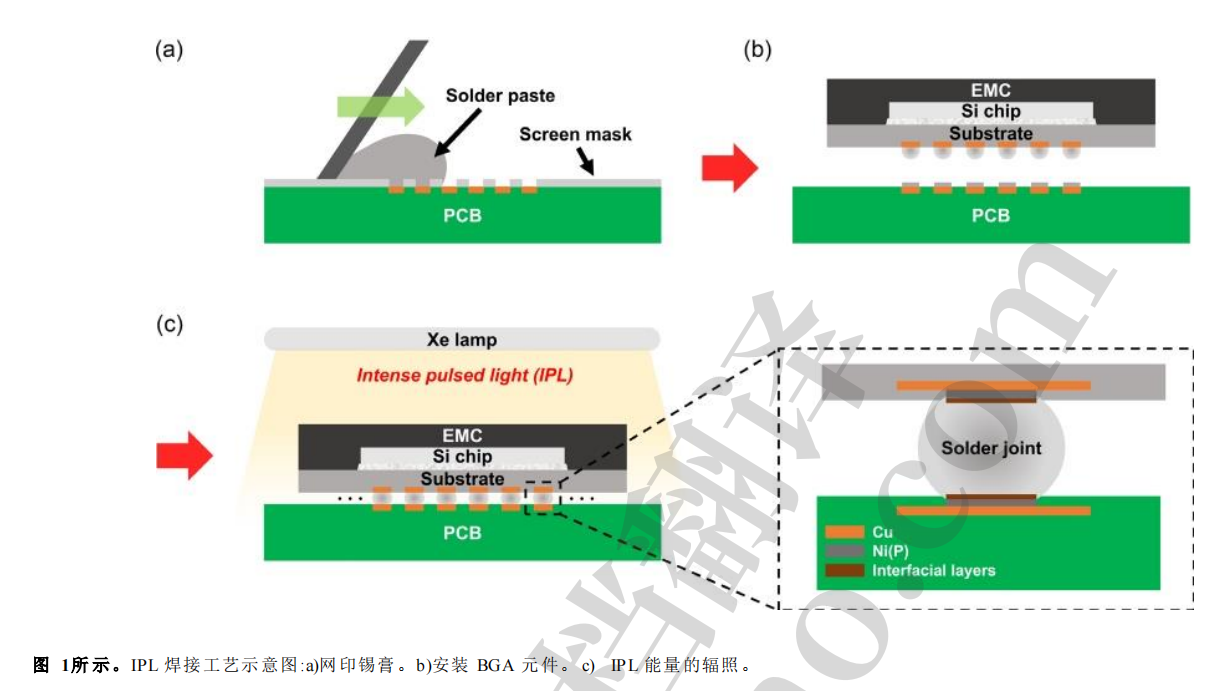

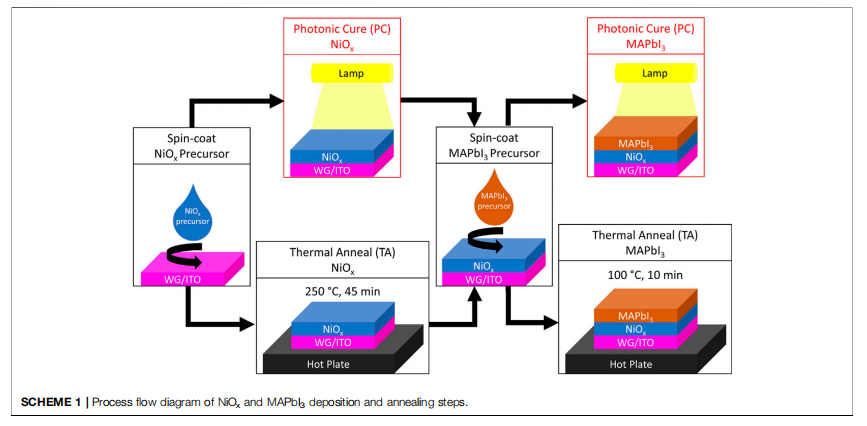

图1显示了IPL焊接接头的示意图。焊接过程结束后形成了界面反应层。界面反应层的详细示意图将在后面展示。

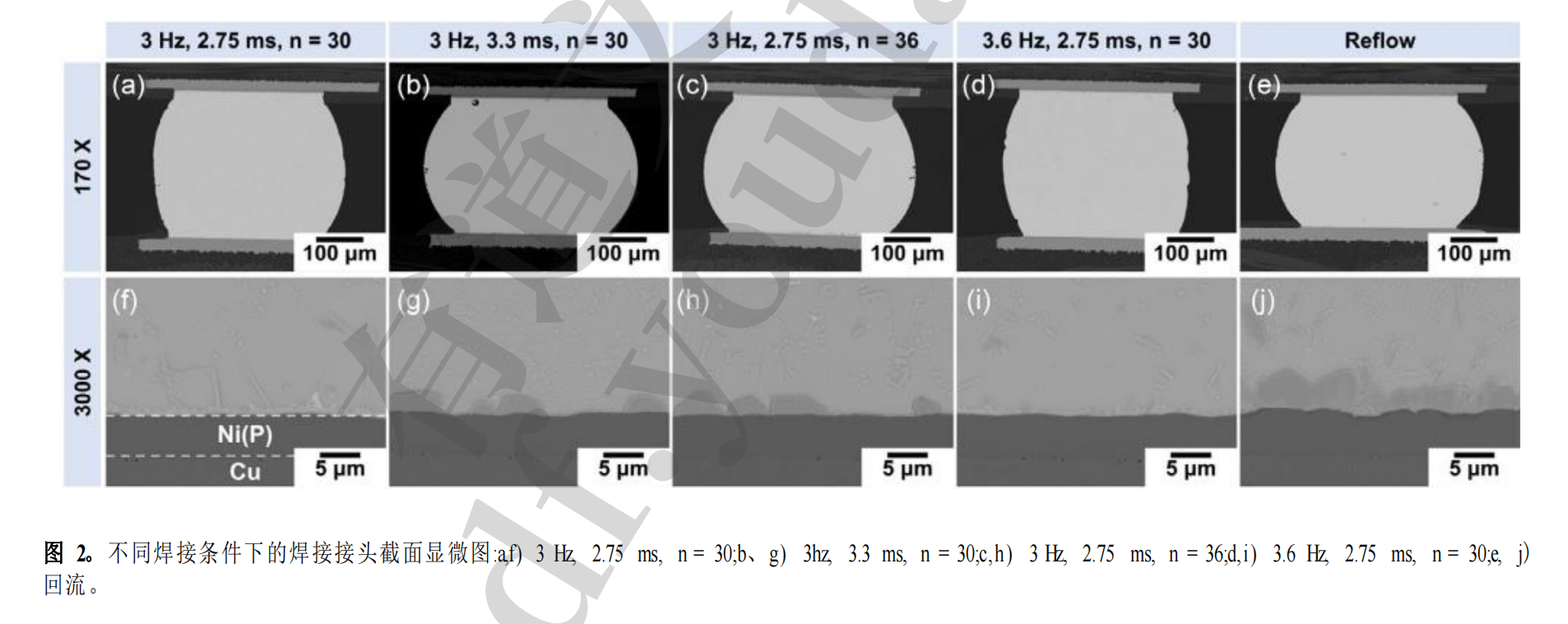

焊接接头的横截面显微图如图2所示。每种IPL条件的温度分布图也显示在图S1,支持信息中。焊点的整体形状如图2a-e 所示,f-j显示了每个焊点底部的界面微观结构。IMC的形貌随IPL条件,特别是输入能量的不同而变化。在低IPL能量(299.1J/cm2)下,获得了连续的薄层IMC结构(图2f,i)。然而,在高IPL能量(359.1J/cm2)的界面结构中,不连续的多边形型IMC占主导地位(图2g,h)。回流焊形成的接头的界面结构与IPL接头的界面结构不同(图2j)。IMC是连续的,并显示出两种类型的形态:多边形和针状类型。此外,Ni(P)层和IMC之间还形成了另一个薄层,这在其他条件下很少观察到。该层是ENIG(或ENEPIG)焊点的典型结构,推断为Ni-(Sn)-P层。Ni-(Sn)-P化合物有多种(例如Ni2P、Ni3P、Ni12P5和Ni2SnP);在本文中,为简单起见,我们将它们全部称为Ni-(Sn)-P。

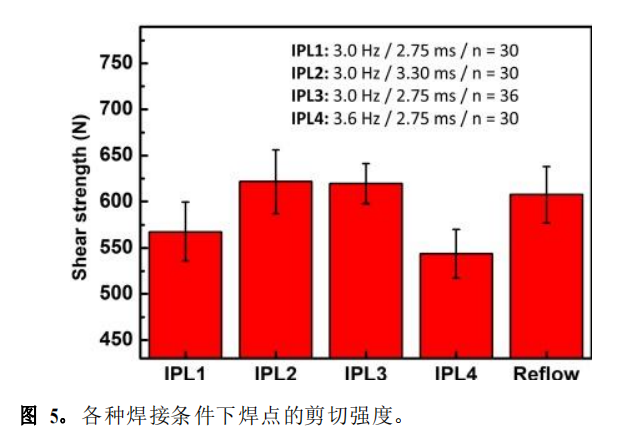

图5显示了通过模切试验获得的每个焊点的剪切强度。焊料基体的微观结构比界面反应层的微观结构更重要,因为由于低应变率冲击而导致的断裂发生在基体内部。此外,低能IPL条件下形成的接头表现出较低的强度。这是因为很少形成诱发析出硬化的细小AgSn3析出物。当塑性变形发生时,硬析出物作为位错的钉住位点(Orowan机制)。然而,在本文中,由于沉淀不足,分散的AgSn的体积分数受到限制,导致接头的强度相对较低。在高能IPL和回流条件下,细小的AgSn析出物在焊点中分布良好。Orowan应力,即位错跨越非共格硬析出相所需的应力,与颗粒间距成反比。随着细AgSn析出相在接头中形成的增多,间距减小,Orowan应力增大。因此,位错运动受到抑制,提高了接头的强度。

文献结论:

在这项研究中,我们研究了IPL焊接点的界面反应及其跌落冲击可靠性。使用IPL能量成功形成坚固的焊点。根据FESEM和EPMA分析,反应产物的种类和形貌随输入能量的变化而变化。采用低能IPL,由于Au和Pd(P)层不完全溶解,在界面处形成了薄层(Pd,Au)Sn4IMC。纯银保留在焊料基体中,表明Ag3Sn沉淀不足。随着输入能量的增加,(Pd,Au)Sn4IMCs溶解在熔融焊料中后观察到不连续的(Cu,Ni,Pd,Au)6Sn5IMCs。还观察到典型的β-Sn和Ag3Sn网络结构。为了研究输入能量对界面微观结构和相应可靠性的影响,我们增加了焊接脉冲数。在界面处形成包含(Cu,Ni,Pd,Au)6Sn5和(Ni,Cu,Pd,Au)3Sn4的连续IMC。正如板级跌落冲击测试所示,由于焊点脆性,它们降低了焊点的可靠性。在用最小IPL能量(n=30)形成的接头中,裂纹沿着脆性(Pd,Au)Sn4IMC传播。形成不连续的IMC后,裂纹通过焊料基质和IMC传播。随着脉冲数量(或输入能量)的增加,裂纹通过连续的脆性IMC传播,从而减少了跌落失败的次数。总之,通过IPL焊接成功地控制了焊点的微观结构和机械可靠性。因此,IPL焊接是回流焊的一种有前途的替代方案

原文链接:https://doi.org/10.1002/adem.202201635

Copyright © 2022 宁波柔印电子科技有限责任公司 All Rights Reserved.浙ICP备18004554号-1 XML地图

技术支持:海巨天

扫一扫咨询微信客服

扫一扫咨询微信客服